(1)矿山有轨运输无人化驾驶系统由生产运输管理平台、数据支撑系统、生产状态监测系统及前端无人化作业系统四部分组成,可实现矿石品位配比、最优运力调度、机车无人驾驶、自动装载、矿石自动卸载、矿石自动称重、轨道检测、机车安全预警及生产数据精细化管理等功能。

(2)井下电机车高精度定位技术是实现电机车精准对准卸矿机的关键,通过电机车加装定位标签、速度和位移传感器和光电极限与误差清除传感器等传感器,同过三重定位实现电机车高精度定位,确保矿车放矿精准定位。

(3)针对井下链路环境复杂与电机车移动频繁的网络应用特点,系统采用十二五863主题项目“地下金属矿智能开采技术”研发成果实现电机车移动过程中无线通信的无缝切换,保证各类视频监控数据与机车驾驶指令的高实时性和高可靠性传输,切换延时≤100ms,同时该系统获得国家安全标志证书,保证了井下环境下使用可靠性。

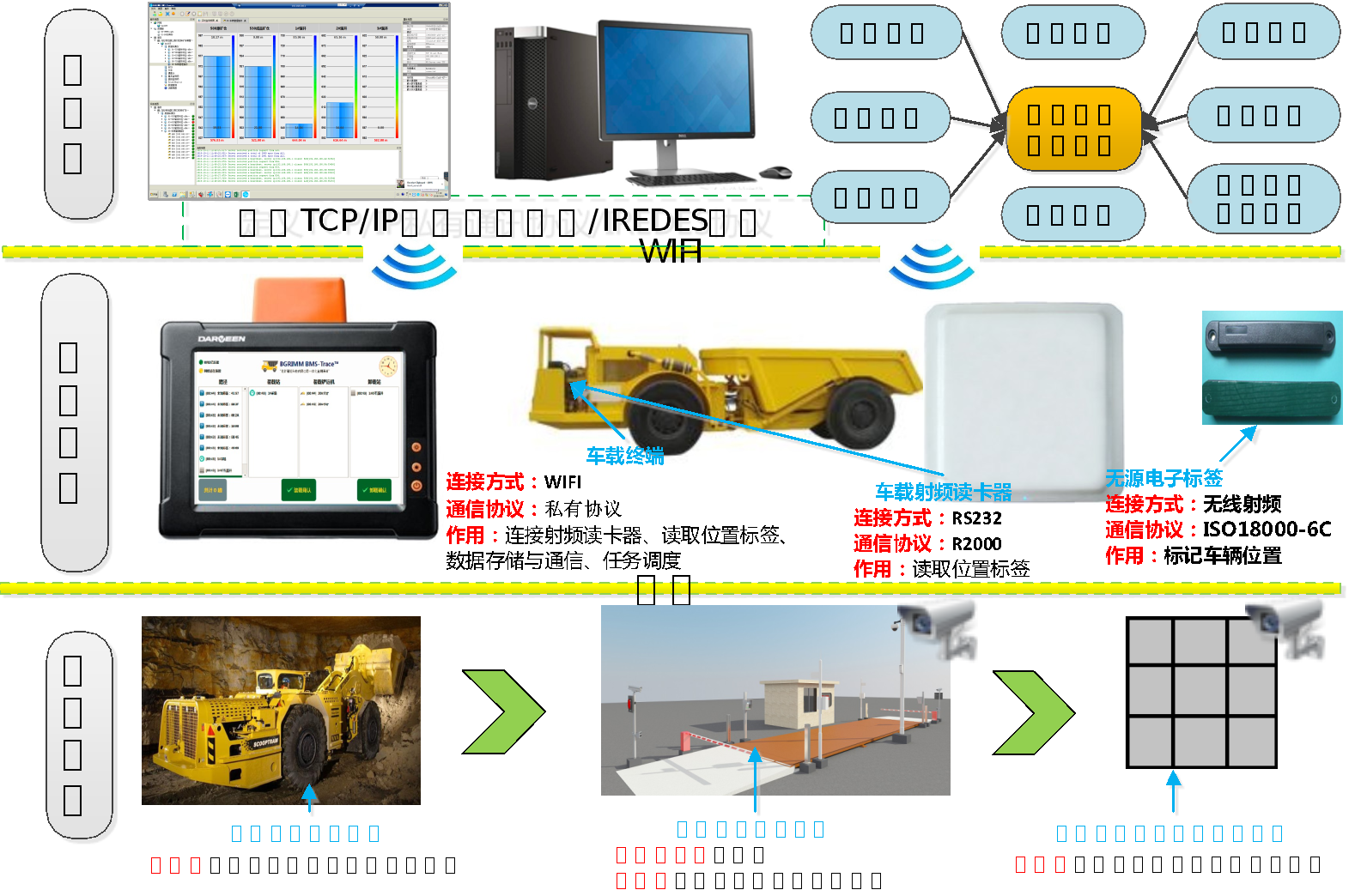

矿山无轨车俩运输计量管控系统融合车载无线通讯技术、射频识别技术、人工智能模式识别等多种先进技术手段,实现矿山无轨运输装备实时通信、车辆精确定位、轨迹查询、装卸矿位置识别、称重计量、卸矿抓拍、运量统计、配矿计划、溜井料位监测等功能,可显著提升矿山企业生产作业安全、高效以及精细化水平。

先后承建紫金阿舍勒铜矿、山东黄金三山岛金矿、紫金乌后三贵口铅锌矿等矿山的井下无轨装备精细化管控系统,其中,2019年承建的乌拉特后旗紫金矿业有限公司三贵口铅锌矿井下无轨装备精细化管控系统,系统覆盖车辆60多台,采场80多个,装矿点250多个,卸矿点20多个,实现从铲装运、称重计量、卸矿过程的全线管控。

图 矿山无轨车辆运输计量管控系统架构

图 车载终端与RFID射频读卡器

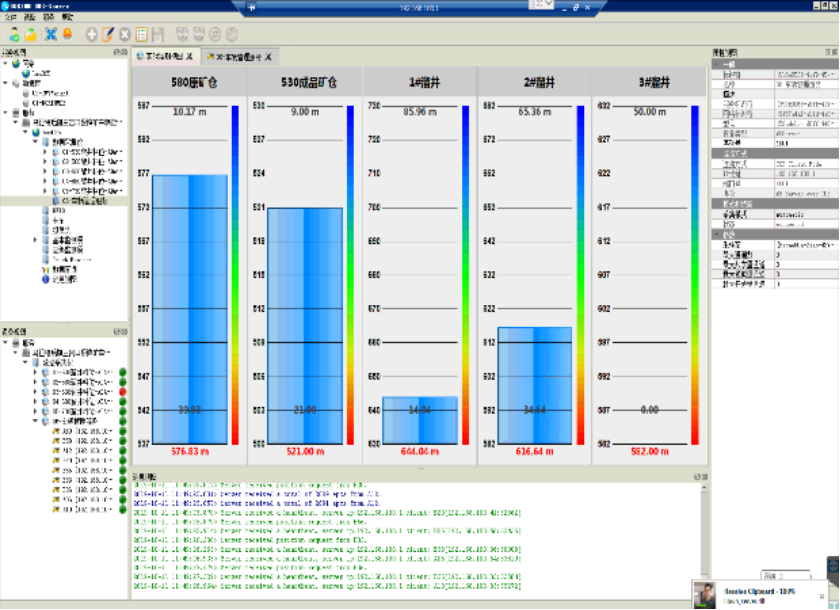

图 车载终端及服务器管理软件

车载终端硬件选用坚固耐用型车载电脑,搭载Intel Baytrial平台高效能低功耗处理器,预装Windows 7 Embedded Standard操作系统,在井下无轨运输环境中全面发挥数据采集与处理能力,优化了应用和网络管理能力,同时保持多任务应用的灵活性。车载终端采用8.4英寸高温制程工业电阻式触摸屏,内置802.11a/b/g/n/ac模块,8~36V宽压直流输入带Power ignition延时开关机功能的电源管理,使它适应矿山井下无轨运输精细化管理,STD-MIL-810G抗振动冲击和IP65防尘防水标准,在最严苛的井下环境下依然能够操作自如。

车载终端调度软件采用Qt/C++开发语言,分布式设计模式,连接RFID读卡器,读取并存储井下位置标签,记录车辆行驶轨迹,上传行驶及司机操作记录、接收配矿计划、溜井料位等调度信息。

RFID射频识别模块用于读取电子标签,在井下采场布设无源电子标签,作为装卸矿位置标识,与车载终端通过串口连接,车载终端时时与射频读卡器进行连接,读取位置标签,记录车辆行驶轨迹。

WIFI基站用于无轨装备车载终端与井下工业环网进行组网,负责网络通讯。支持802.11b/g/n,最高支持300Mbps速率,大功率射频输出,最大发射功率可达500mW,整机功耗小于10W,井下覆盖距离100米,高接收灵敏度,可达运营商集采标准,支持24V POE供电,并且选择外接天线,防水、防尘、宽温宽压,适应井下生产环境。

(4)井下称重系统

无轨装备车辆精细化管理系统需融合井下无人值守称重系统,井下集中自动称重系统是软硬件结合的整体系统解决方案,硬件基础平台和实现的功能,是基于井下车辆业务流程出发进行规划设计,同时软件平台也要以硬件基础的完工为实施、测试作为基础。无人值守称重系统整体设计采用三层架构:三层数据之间通过企业内部局域网络进行信息互递,同时对各通行控制设备都进行应急备用设置,因为设计为双向通讯,报修期间可由系统管理员,开启手动过磅操作模式。