(1)成果简介

选矿过程常面临多源异构数据融合难、设备参数不透明、过程控制复杂多变等共性难题,阻碍生产效率与质量提升。本成果创新构建基于多维度实时仿真的数字孪生体系,依托于自研的在线品位、粒度、pH滴定分析、矿石块度图像及泡沫图像分析仪等仪器产品,开发了涵盖破碎、磨矿、浮选、浓密等主要选矿工艺的全流程专家控制系统。该系统利用超实时仿真数据驱动控制策略迭代优化,首次达成“孪生体-专家系统”深度耦合,并开发自适应补偿算法,有效应对来料波动引发的系统失稳问题,同时构建多目标优化模型,实现产品质量、能耗与生产稳定性的协同优化。该系统在提升金属产品质量、降低人力成本、减少吨矿水、电、药耗等方面成效显著,为企业带来可观收益。不仅减少了选矿操作人员,提高了生产效率,降低了成本,还助力实现关键技术自主可控,为打造智能选厂提供了有力支撑。成果已在十余个大中型矿山的多个场景开展工业应用,成功突破选矿复杂场景无人值守的技术瓶颈,达成关键控制智能调节、长周期少人化生产管控,使重要生产指标稳定性显著提升。

(2)主要性能指标及适用条件范围

本成果适用于1000~100000t/d的选矿厂工艺流程,具体特性如下。BPM-C破碎专家系统:圆锥破碎机、高压辊磨机等重要设备智能控制、粉矿仓布料小车布料控制、破碎循环负荷及碎磨产量联动等。实现破碎工段无人值守,智能诊断。BPM-G磨矿专家系统:适用于SAB/SABC流程,单一/多球磨分级流程等。系统总投用率≥90%,磨矿产品质量波动率降低10%以上,磨矿单耗降低2%~3%,台效提升2%以上。BPM-F浮选专家系统:适用于所有具有品位在线分析的浮选工艺流程,包括并不限于铜、铅、锌、镍、铁、钛、胶磷矿等单/多(非)金属浮选过程,特别是可用于黄金浮选过程。系统总投用率≥90%,浮选精矿产品品位波动率降低10%以上,药剂消耗依工艺条件降低,平均回收率提高0.3%以上。BPM-T浓密专家系统:适用于周边/中心传动的各类浓密机优化控制,包括并不限于铜铅锌铁磷等各类精矿。控制效果为浓密机底流浓度平均提高5%~8%,电耗降低5%,降低浓密机压耙风险,关键岗位实现无人值守。

(3)成果应用情况

典型应用案例1:安徽铜冠(庐江)矿业有限公司在选矿智能化建设中成果斐然,成功实现选矿过程控制自动化、数据可视化及全流程操作智能化。选矿处理量增至10500t/d,铜浮选回收率稳定在90%以上,药剂用量节省超10%。智能化升级改变了传统依赖人工经验的生产模式,大幅提升选矿效率与质量,降低工人劳动强度和人力成本,现厂内仅88人,现代化管理水平显著提升。浮选专家系统投用后,泵池液位、精矿品位波动降低超10%,综合投用率近100%,浮选回收率提高0.986%,石灰节省47.42%,综合捕收剂节省19.89%。典型应用案例2:德兴铜矿大山选矿厂实施7#球磨矿专家控制及160 m³流程浮选优化。系统连续投用3个月,关键指标参数变化显著,生产效率提高,台时处理量提升,磨矿-分级流程稳定,实现磨矿产品浓度和粒度在线检测及闭环控制。系统投用率超99%,磨机功率波动减少22.36%,泵池液位波动减少54.47%,溢流浓度波动减少32.18%,旋流器溢流-200目和+80目波动分别减少32.48%和31.54%,处理量提高5.35t/h,旋流器跑粗次数大幅减少。浮选优化控制方面,除关键设备异常外,投用率≥95%,精矿产品波动率降低约18%,回收率提升0.299%。

(4)成果展示

图1 BPM在安徽铜冠庐江矿业的应用

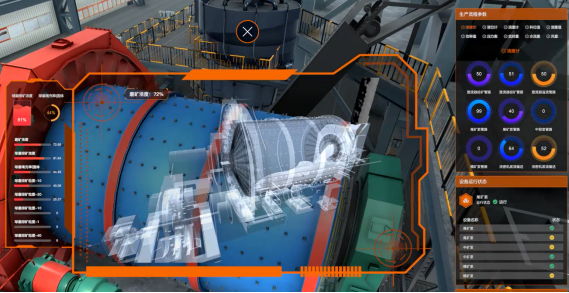

图2 球磨机数字孪生系统与三维展示

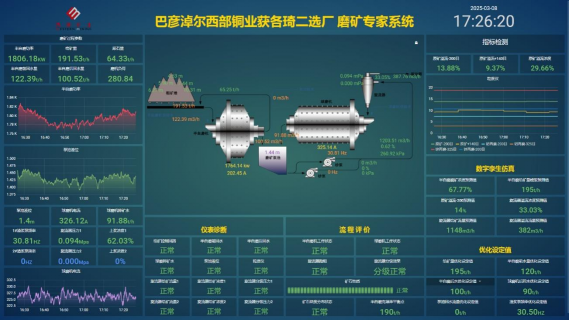

图3 SAB流程的数据可视化展示

图4 浮选流程的数据可视化示意图

图5 BPM的关键支撑检测技术