(1)成果简介

国内外针对粉煤灰提取氧化铝技术开展了大量工作,并形成以一步酸溶法、碱石灰烧结法等为代表的系列工艺,但至今未有工业化推广应用,主要原因在于设备腐蚀、节能降耗、废渣减量、氧化铝质量等制约工业应用的瓶颈问题缺少一体化解决方案。该项目以电厂高铝粉煤灰为原料,在对原料中铝的赋存状态及矿物进行研究的基础上,针对原料含硅高、含铝组分活性差的特点,重点攻克粉煤灰低温硫酸固相转化、熟化料低耗能热解、铝硅快速溶出分离等技术难题和硫酸熟化、铝硅快速溶出分离等设备的实现方式,实现了系统内酸、碱双循环利用,大大降低了酸碱消耗,利用低温酸预处理和热解,大大降低了能耗和成本,工艺能耗最低,生产成本也最低,经济性优于现有工业粉煤灰生产的工艺。实现粉煤灰中铝硅组分高效溶出分离,最终达到粉煤灰低成本减量高值化综合利用与清洁高效生产的协同,从根本上解决粉煤灰特别是高铝粉煤灰堆存造成的环境污染与资源浪费以及其他难处理的问题,促进煤炭清洁高效利用水平提升,开辟氧化铝生产行业的原料新来源,助力我国铝资源安全保障工程,构建基于我国高铝煤资源优势的煤炭—电力—铝冶炼—建材的循环经济发展模式。

(2)主要性能指标及适用条件范围

国内首家利用酸碱联合硫自循环提取煤基固废中的氧化铝,实现煤基固废减量化高质化利用。酸化预处理铝转化率达95%以上,粉煤灰中氧化铝回收率达80%,该工艺能耗(0.98tce/t-Al2O3)最低,生产成本(2552元/t-Al2O3)也最低,经济性优于现有工业粉煤灰生产的工艺。适用于复杂铝基物料(如粉煤灰、煤矸石等)制备氢氧化铝、活性氧化铝。

(3)成果应用情况

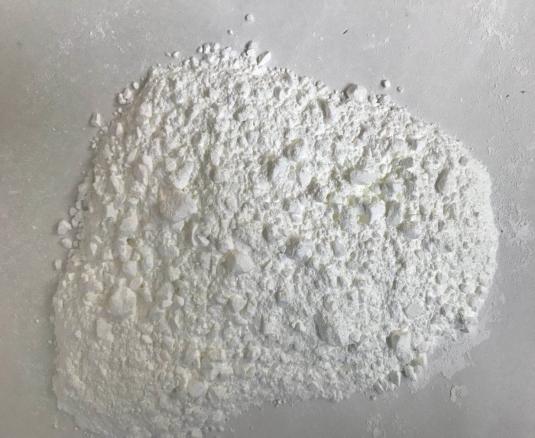

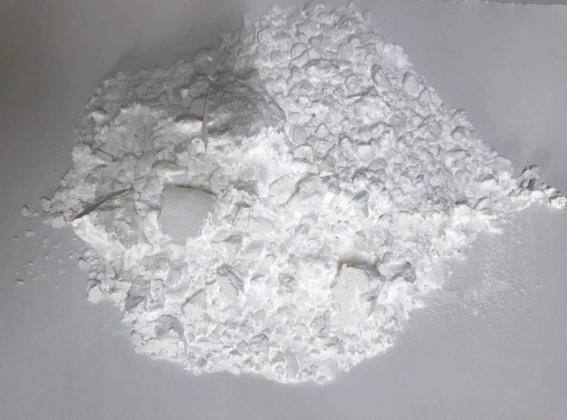

利用酸碱联合硫自循环提取煤基固废中的氧化铝,建成了100kg级煤基固废减量化提取氧化铝技术扩试试验线并稳定运行,产出了国家AH-1标准的氢氧化铝和YAO-2标准氧化铝产品,铝的总回收率80%。实现了煤基固废减量化高质化利用。

(4)成果展示

图1 熟化预处理回转窑

图2 脱硫回转窑

图3 湿法溶出-种分系统

图4 AH-1标准的氢氧化铝产品 图5 YAO-2标准氧化铝产品