(1)成果简介

针对铜铅锌冶炼过程产出的危废成分复杂、环境危害大、资源化利用难的问题,开发加压-常压协同浸出技术,该技术的铜、铅、锌回收率可达97.5%、98%和96%,砷全部产品化或固化,能够实现铜铅锌锑铋镉等元素的高效回收。针对砷产品难以销售的困境,通过铜冶炼含砷污酸“预中和-氧化-一段沉砷-二段沉砷”新技术,获得砷酸铁晶体并熟化转晶,生成稳定的臭葱石,浸出毒性试验结果表明,砷含量低于稳定化控制限值1.2mg/L,大幅度减少了填埋量和处置成本。针对部分锌冶炼厂堆存的铁矾渣、钢厂烟灰和锌浸出渣难以协同问题,通过协同还原挥发资源化技术,解决了危废堆存难题,将原来无法回收的铜、镉和银转化为硫化物,为选矿分离提供条件,铜银浮选回收率达到85%,铅、锌、铜、铟、银还原挥发-选矿总回收率分别达到93%、96%、85%、85%和96%以上。针对含铅锑铋银等有价金属加压浸出渣,以及锌浸出渣、废铅膏等危废,通过协同熔池熔炼技术,显著提高了共伴生有价元素回收率,实现了铜铅锌冶炼协同优势。多源危废先氧化熔炼,锌银铟等易挥发金属进入烟气回收,后还原熔炼产出粗铅,铅、锌、银回收率分别达到93%、95%和88%。

(2)主要性能指标及适用条件范围

适用于有色金属铜、铅、锌冶炼产出危废的企业,针对铜冶炼企业冶炼过程产出的危废,铜、铅、锌回收率可达97.5%、98%和96%,产生的含砷污酸,砷全部产品化或固化,砷含量低于稳定化控制限值1.2mg/L;针对铅锌冶炼厂产生的堆存渣问题,铅、锌、铜、铟、银还原挥发-选矿总回收率分别达到93%、96%、85%、85%和96%以上。

(3)成果应用情况

近3年,该技术分别为中原黄金冶炼厂、铜陵有色集团和紫金铜业建成了年处理5万t、3万t的危废,以及日处理600m3的污酸固砷处置生产线,处理危废超过80万t,污酸超过25万m3,创造了良好的经济、社会环境效益,促进了我国有色金属行业清洁低碳冶金可持续发展。

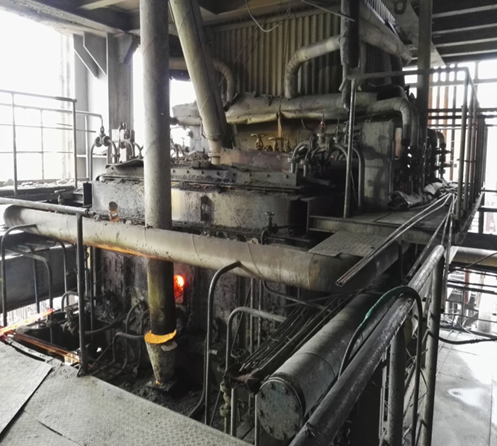

(4)成果展示

图1 河南中原黄金冶炼厂

图2 紫金铜业有限公司

图3 铜陵有色集团