(1)成果简介

针对石化行业不同品类废催化剂(危险固废),包括:渣油加氢、催化重整和催化裂化废催化剂等,围绕现有技术回收率低、成本高、流程长、二次固废产生量大的技术难题,依托科研基金项目,自主开发了废催化剂短流程、高值化综合利用技术,实现废催化剂真正意义上的资源化、减量化、无害化。针对渣油加氢废催化剂采用一段悬浮焙烧技术实现氧化与钠化联合焙烧,烟气余热用于蒸汽发电,二氧化硫制备硫酸,焙砂采用“水浸-铵盐沉钒-离子交换”梯次分离钒、钼,制备高纯偏钒酸铵和钼酸铵,水浸后镍铝渣梯次分离铝、镍分别生产氢氧化铝和镍铁合金,实现废催化剂中钒、钼、镍、铝、硫、热多元高值化利用。针对催化裂化废催化剂,采用选冶联合处置技术,首先采用磁选分离低磁剂物理再生后返回系统继续使用,磁选过程产出的高磁剂采用还原熔炼工艺产出镍铁合金和玻璃体渣,实现废催化剂减量化、资源化和无害化。针对催化重整废催化剂采用“湿法与火法”联合处置技术,增加钠化焙烧预处理工艺实现载体氧化铝的回收,显著降低后续废水与废渣的产生量。

(2)主要性能指标及适用条件范围

渣油加氢废催化剂:钒回收率≥95%,钼回收率≥94%,镍回收率≥98%,铝回收率≥80%,硫回收率≥95%。钒、钼、镍、铝制品分别满足《YB/T 1022-2015 偏钒酸铵》、《GB/T 3460-2017 钼酸铵》、《GB/T 25049-2024 镍铁》、《GB/T 4294-2010 氢氧化铝》等相应产品标准。催化裂化废催化剂:低磁剂产生率≥40%、镍回收率≥95%。催化重整废催化剂:铂、钯回收率≥98.5%。

(3)成果应用情况

该技术在四川卓同环保科技有限公司、山西弘盛益通环保科技有限公司、北京普能世纪科技有限公司、江苏苏港环保科技有限公司、大城县荷丰有色金属有限公司、浙江特力再生资源有限公司等多个废催化剂处置项目实现应用,实现了废催化剂中全组分多元高值化综合利用,废催化处置效益可达到4000~5000元/t,在废催化剂原料市场竞争日趋激烈的情况下,通过提高回收率和产品高值化等措施进一步保障项目利润水平,提高企业在市场的竞争力。

(4)成果展示

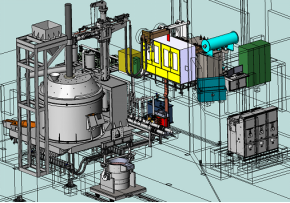

图1 四川卓同环保催化裂化废催化剂处置项目 图2 废催化剂处置专有设备模型图

图3 北京普能越南加氢废催化剂工厂鸟瞰图

图4 山西弘盛益通废催化剂处置项目